Die Umstellung auf Recycling-Filament für den 3D Druck ist abgeschlossen.

Im Grunde ist der 3D-Druck im FDM Verfahren, also das Drucken mit geschmolzenem Kunststoff eine sehr umweltschonende Angelegenheit. Es entsteht im Vergleich zu anderen Herstellungsverfahren wenig Abfall, da keine Zerspanung stattfindet. Produkte werden nicht um die halbe Welt versendet, sondern entstehen eher regional. Der oft verwendete Kunststoff PLA (Polylactide) besteht zu großen Teilen aus nachwachsenden Rohstoffen und wäre theoretisch sogar in speziellen Anlagen teilweise kompostierbar.

Die Praxis sieht allerdings oft anders aus. Beim Drucken entstehen Reste, Fehldrucke und Teile von Stützstrukturen, die im Restmüll landen. Das Filament ist auf Spulen aufgewickelt, welche ebenfalls im Restmüll landen, da die Hersteller kein Rücknahmesystem bieten. Dazu kommen noch Kartons und Tüten für das Verpacken der Spulen.

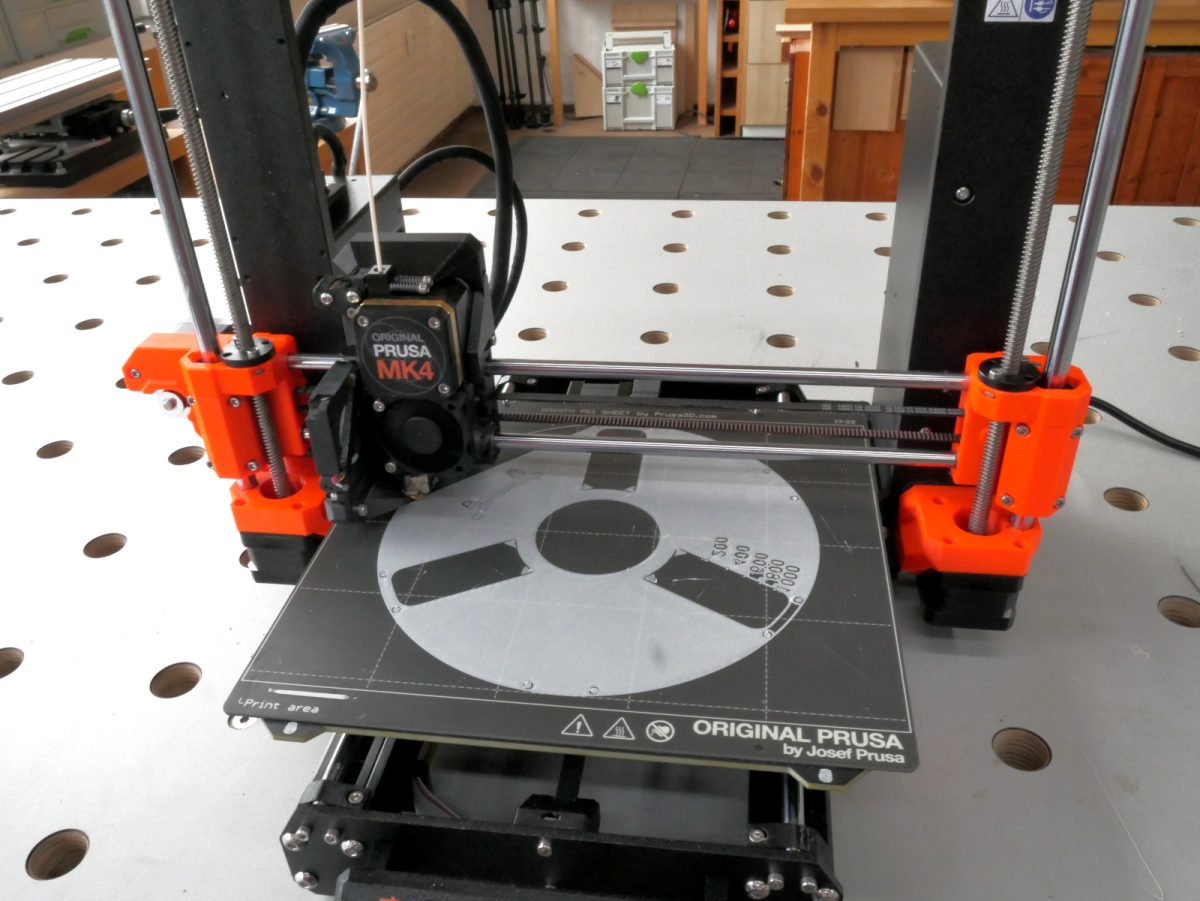

Wir betreiben derzeit drei Drucker und da kommt dann schon so einiges zusammen. Auf den folgenden Bildern seht ihr, was innerhalb von 4-6 Wochen an Spulen und Resten zusammengekommen ist. Dazu eben noch je Spule eine PE-Tüte und ein Karton. Bisher bezog ich mein Filament beo Prusa in Prag, weil es gut auf die verwendeten Drucker abgestimmt und recht problemlos beim Druck ist. Es kommt also noch der Transportweg dazu.

Es geht aber auch anders

Diese Müllberge können aber vermieden werden, indem man die Reste, Fehldrucke und Stützstrukturen zu neuem Filament verarbeitet. Dieses neue Filament kommt dann als sogenannte “Refill”-Spulen an, wird also nicht auf immer neue Spulen gewickelt, sondern in immer weider verwendbare Spulen gesteckt. Das spart jede Menge Kunststoff für die Spulen, die lange Zeit verwendet werden können. Das Filament ist lediglich in eine Tüte eingeschweißt und wird zu mehreren in eine Versandverpackung gesteckt.

Das von uns nun verwendete Filament stammt von der Firma “Recycling Fabrik” und wird in Braunschweig aus Druckresten hergestellt. Unsere eigenen Reste gehen auch dorthin und werden zu neuem Filament. Ein paar Cent pro Kilogramm gibt es auch noch in Form einer Gutschrift für den nächsten Einkauf. Die benötigten Spulen druckt man sich einfach selbst.

Vorhandene Spulen kann man auch einschicken, allerdings nicht von jedem Hersteller. Die Spulen von Prusa dürfen aus rechtlichen Gründen nicht von der Recycling-Fabrik erneut verwendet werden. Das ist natürlich sehr schade. Prusa nimmt die Spulen auch nicht zurück.

Übrigens: Sogar die kleinen Kapseln mit Silikagel kann man an die Recycling-Fabrik zur erneuten Verwendung zurücksenden.

Bisherige Erfahrungen

Bisher sind unsere Erfahrungen mit dem Recycling-Filament durchweg positiv. Es druckt sich mit den gleichen Einstellungen wie das Filament von Prusa. Die Kosten sind um einiges geringer, die Belastung für die Umwelt ebenfalls. Qualitativ merkt man keinen Unterschied. Bei Bruckversuchen waren die Teile genauso stabil, wie die vorher mit Prusa-Filament gedruckten Dinge.

Es gibt aber auch Nachteile:

Der Hersteller kann aufgrund des Materialmixes der Rohstoffe keine absolute Farbtreue garantieren und auch das gleichmäßige Verhalten beim Druck kann nicht garantiert werden. Bei all den Drucken, die wir bisher gemacht haben, konnten wir diese Nachteile allerdings nicht feststellen.

Alternativen

Wir haben auch das Recycling-Filament von Prusa getestet. Das gibt es jedoch nicht in unterschiedlichen Farben, sondern meist nur in einem seltsamen Grünton (olivgrün). Es ist nur als 2Kg-Spule lieferbar und nicht als sog. Refill, also zum NAchfüllen vorhandener Spulen. Zwar listet Prusa einige Filamente im Shop als Refill, diese sind aber nie lieferbar. Recycling-Filament von Prusa scheidet daher für uns aus. Außerdem war die Spule sehr schlecht gewickelt, was zu Druckabbrüchen führte. Im Anwenderforum von Prusa wurde davon auch mehrfach berichtet.

Nach den positiven Erfahrungen mit dem Material der Recycling-Fabrik, werden wir dieses Filament in Zukunft für unsere 3D-Drucke einsetzen.

Der aktuelle Stand der Dinge

Es gibt noch einige Produkte an Lager, die noch aus Recycling-Filament hergestellt sind. Dazu gehören die Teile für die Anleimerplatte in der Grundvariante und einige Parallelanschläge für Führungsschienen. Die Bohrschablone für Topfbänder, sowie die Anschläge für geschwungene Kanten der Anleimerplatte wurden von Beginn an aus Recycling-Material hergestellt.

Außerdem gibt es noch einige Restbestände an Filament, die natürlich noch Verwendung finden. Beispielsweise für die unterschiedlich farbigen Röhrchen bei den Parallelanschlägen für Führungsschienen. Neu zu druckende Teile werden ab Mitte Juli 2024 aus Recycling-Filament hergestellt.

Fazit

3d-Druck kann durch die Verwendung von Recycling-Filament noch umweltfreundlicher sein, als bisher. Außerdem spart es Kosten, hilft uns also die Preise für euch stabil zu halten. Die Lieferzeiten sind aufgrund der kurzen Wege auch kurz, was uns hilft den Lagerbestand kleinzuhalten. Alles in allem bietet der Einsatz von Recycling-Filament für uns so viele Vorteile, dass wir derzeit keinen Grund sehen, es nicht durchgehend zu benutzen.